技术文章

如何设计电子万能试验机液压夹具

发布时间:2015-01-20 19:34:09

一、前言

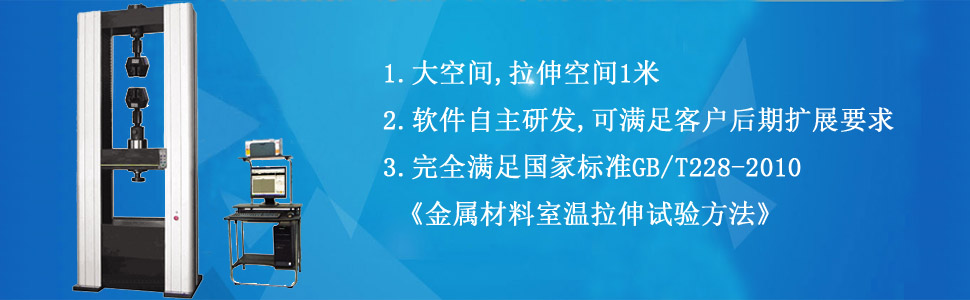

微机控制电子式万能试验机广泛用于金属和非金属的拉、压、弯、剪等力学性能试验,适用于质量监督、教学科研等各种试验领域的力学试验。随着经济的发展,国内对大吨位电子万能试验机需求量越来越大。目前国内电子万能试验机做到的吨位可达600kN以上,由于其吨位较大,在进行试验时,为了防止试样在试验过程中出现打滑现象,需要对试样施加较大的夹持力,因此,对夹具本身提出了较高的要求。针对这种情况,设计出了基于液压原理的液压拉伸夹具,提高了试验机整机的可靠性和耐用性。

二、电子万能试验机主机结构及工作原理

微机控制电子式万能试验机主要由以下三个部分组成:

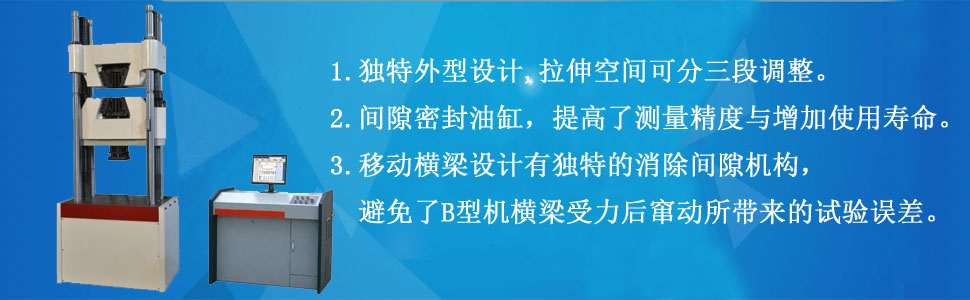

(1)加力部分:主要由主机与辅具构成试验机的加力框架,主机部分有导向立柱、上横梁、中横梁、工作台和附具等部分组成。

(2)动力驱动部分:主机工作台下的交流伺服电机、交流伺服系统、减速系统构成动力驱动系统。

(3)测量、记录及处理部分:控制器、测控软件、PC机和打印机构成试验机的测量控制、数据处理及打印系统。

试验机主要靠安装在工作台下部的交流伺服系统通过精密减速系统带动滚珠丝杠副旋转,滚珠丝杠副驱动中横梁,带动拉伸附具上下移动,实现试样的加荷与卸载。该结构保证机架有足够的刚度,同时实现高效、平稳传动。

三、液压夹具的设计

1、液压原理

液压夹具的液压原理,油箱内的液压油通过电机带动高压油泵进入油路,流经单向阀进入到阀块,油路在阀块中进行重新分配,利用电磁换向阀控制油液方向,分别实现对上、下拉伸夹具的夹紧和松开。

2、液压油源结构

液压夹具的油源主要由油泵电机组、空气滤清器、油箱、吸油滤油器、单向阀、油管、阀块等部分组成。油泵电机组采用竖直安装,油泵浸在油液里,是油源的动力源。油路在阀块中重新分配,完成对上下夹具的控制。在该液压系统中,油泵排量为1.5ml/r,电机功率为0.75kW,转速1400r/min;系统压力由油路的溢流阀进行调定,最高压力可到10MPa,实际压力可以通过压力表进行实时显示。

3、拉伸液压夹具的设计

(1)液压夹具的基本结构

该液压夹具采用楔形液压夹紧结构,安装在上横梁和中横梁之间。它主要由夹具体、钳口、活塞等部分组成。通过连接轴和法兰座把夹具分别与上横梁和中横梁连接在一起;在夹具体内部安装有液压活塞,活塞杆与钳口连为一体实现联动,通过控制液压源油液方向推动活塞上下运动,从而实现试样的夹持和松开。该结构夹持试样时,会对试样产生附加力,为得到准确的试验结果,夹持好试样后对中横梁位置进行调整消除附加力,然后进行试验。

(2)液压夹具关键零部件的设计:

①夹具体

夹具体是液压夹具的主要零件,其结构是整个液压夹具的支承部分。夹具体采用合金结构钢,通过适当的热处理工艺增加其力学性能。经过特殊的处理,保证其较高的强度。夹具体的上部主要是放置钳口、压块等零件。钳口安装在夹具体的斜槽内,通过连接板把钳口与活塞连接在一起。夹具体下部相当于一个油缸,活塞安装在夹具体的内部,通过控制电磁换向阀推动活塞的上下运动,带动钳口在斜槽内上下运动,完成对试样的夹持和松开。在夹具体内部装有密封圈,防止液压油出现泄漏。

②钳口

为了满足用户对不同试样的做试验需求,该液压夹具配置6副钳口,包括3副圆钳口,夹持范围分别为:<4mm——<12mm、<12mm——<26mm、<26mm——<40mm;3副平钳口,夹持范围分为:0mm——15mm、15mm——30mm、30mm——40mm;可以根据试验的需要方便地更换不同的钳口。由于钳口在试验中经常使用,直接和试样进行接触,钳口性能的优劣对试验结果影响较大,因此,一般都选用优质合金结构钢、合金高碳钢或者低碳合金钢,通过适当的热处理工艺,增加其强度、耐磨性,减少钳口的磨损程度,延长其使用寿命。

四、结论

通过测试检验,该液压夹具完全符合试验要求,且性能良好,能够满足客户的试验需求。由于钳口的夹持中心要求同试验机的中心在同一条直线上,即要具有良好的对中性,因此,对夹具体的加工精度提出了较高要求。另外,由于采用了液压控制,夹具的密封性也是需要解决的一个重要问题,防止在使用过程中出现漏油等现象,影响其正常使用。

微机控制电子式万能试验机广泛用于金属和非金属的拉、压、弯、剪等力学性能试验,适用于质量监督、教学科研等各种试验领域的力学试验。随着经济的发展,国内对大吨位电子万能试验机需求量越来越大。目前国内电子万能试验机做到的吨位可达600kN以上,由于其吨位较大,在进行试验时,为了防止试样在试验过程中出现打滑现象,需要对试样施加较大的夹持力,因此,对夹具本身提出了较高的要求。针对这种情况,设计出了基于液压原理的液压拉伸夹具,提高了试验机整机的可靠性和耐用性。

二、电子万能试验机主机结构及工作原理

微机控制电子式万能试验机主要由以下三个部分组成:

(1)加力部分:主要由主机与辅具构成试验机的加力框架,主机部分有导向立柱、上横梁、中横梁、工作台和附具等部分组成。

(2)动力驱动部分:主机工作台下的交流伺服电机、交流伺服系统、减速系统构成动力驱动系统。

(3)测量、记录及处理部分:控制器、测控软件、PC机和打印机构成试验机的测量控制、数据处理及打印系统。

试验机主要靠安装在工作台下部的交流伺服系统通过精密减速系统带动滚珠丝杠副旋转,滚珠丝杠副驱动中横梁,带动拉伸附具上下移动,实现试样的加荷与卸载。该结构保证机架有足够的刚度,同时实现高效、平稳传动。

三、液压夹具的设计

1、液压原理

液压夹具的液压原理,油箱内的液压油通过电机带动高压油泵进入油路,流经单向阀进入到阀块,油路在阀块中进行重新分配,利用电磁换向阀控制油液方向,分别实现对上、下拉伸夹具的夹紧和松开。

2、液压油源结构

液压夹具的油源主要由油泵电机组、空气滤清器、油箱、吸油滤油器、单向阀、油管、阀块等部分组成。油泵电机组采用竖直安装,油泵浸在油液里,是油源的动力源。油路在阀块中重新分配,完成对上下夹具的控制。在该液压系统中,油泵排量为1.5ml/r,电机功率为0.75kW,转速1400r/min;系统压力由油路的溢流阀进行调定,最高压力可到10MPa,实际压力可以通过压力表进行实时显示。

3、拉伸液压夹具的设计

(1)液压夹具的基本结构

该液压夹具采用楔形液压夹紧结构,安装在上横梁和中横梁之间。它主要由夹具体、钳口、活塞等部分组成。通过连接轴和法兰座把夹具分别与上横梁和中横梁连接在一起;在夹具体内部安装有液压活塞,活塞杆与钳口连为一体实现联动,通过控制液压源油液方向推动活塞上下运动,从而实现试样的夹持和松开。该结构夹持试样时,会对试样产生附加力,为得到准确的试验结果,夹持好试样后对中横梁位置进行调整消除附加力,然后进行试验。

(2)液压夹具关键零部件的设计:

①夹具体

夹具体是液压夹具的主要零件,其结构是整个液压夹具的支承部分。夹具体采用合金结构钢,通过适当的热处理工艺增加其力学性能。经过特殊的处理,保证其较高的强度。夹具体的上部主要是放置钳口、压块等零件。钳口安装在夹具体的斜槽内,通过连接板把钳口与活塞连接在一起。夹具体下部相当于一个油缸,活塞安装在夹具体的内部,通过控制电磁换向阀推动活塞的上下运动,带动钳口在斜槽内上下运动,完成对试样的夹持和松开。在夹具体内部装有密封圈,防止液压油出现泄漏。

②钳口

为了满足用户对不同试样的做试验需求,该液压夹具配置6副钳口,包括3副圆钳口,夹持范围分别为:<4mm——<12mm、<12mm——<26mm、<26mm——<40mm;3副平钳口,夹持范围分为:0mm——15mm、15mm——30mm、30mm——40mm;可以根据试验的需要方便地更换不同的钳口。由于钳口在试验中经常使用,直接和试样进行接触,钳口性能的优劣对试验结果影响较大,因此,一般都选用优质合金结构钢、合金高碳钢或者低碳合金钢,通过适当的热处理工艺,增加其强度、耐磨性,减少钳口的磨损程度,延长其使用寿命。

四、结论

通过测试检验,该液压夹具完全符合试验要求,且性能良好,能够满足客户的试验需求。由于钳口的夹持中心要求同试验机的中心在同一条直线上,即要具有良好的对中性,因此,对夹具体的加工精度提出了较高要求。另外,由于采用了液压控制,夹具的密封性也是需要解决的一个重要问题,防止在使用过程中出现漏油等现象,影响其正常使用。

上一篇:拉力试验机拉剪试验装置 下一篇:电子万能试验机对各种试样撕裂试验

0531-85985046

0531-85985046